Пулпирање је важно пре производње папира, што оставља велики утицај на нормалан рад машине за папир и квалитет папира. Кључни фактори у млевењу су концентрација пулпе, степен млевења и однос пулпе.

Мерење концентрације пулпе

Нестабилна концентрација пулпе може довести до недоследног квалитета папира, а може проузроковати ломљење папира и погоршати нормалну производњу папира. Фактори нестабилне концентрације пулпе зависе од промене концентрације сирове пулпе и отпада, ручног подешавања концентрације при ударању, концентровању и мешању, као и неуравнотеженог система беле воде.

Промене у концентрацији сирове пулпе

Пулпа која се испоручује из радионице за производњу пулпе варира у концентрацији. Коначна концентрација пулпе ће бити погођена уколико нису извршена потребна прилагођавања концентровању.

Подешавање концентрације приликом ударања

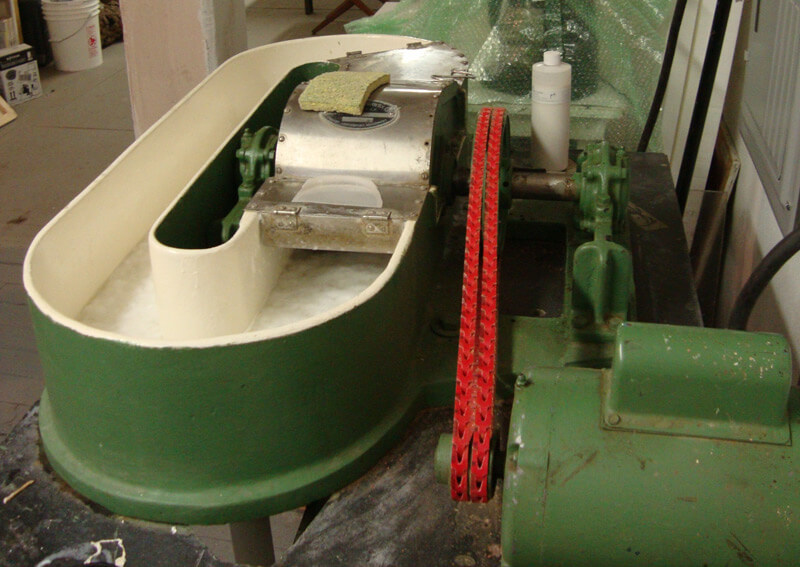

Током тучења, пулпа пролази кроз процесе попут концентровања, тучења и мешања, што захтева подешавање концентрације. Неки системи користеpuлп дзаузетиymетар, али су ручна подешавања чешћа. Промене концентрације могу се десити због неискуства оператера, недостатка марљивости или квара опреме.

Варијације уWaсте StuffКонцентрација

Рециклирани поломљени папир се уситњава у хидропулперу, а затим концентрише до стабилног нивоа пре разблаживања до потребне процесне концентрације. Ако концентрација отпадних материја значајно варира током дехидрације и разблаживања, то може дестабилизовати целокупни систем пулпе.

Нестабилност у системима дивљих вода

Бела вода се поново користи за разблаживање пулпе како би се смањила потрошња воде и губитак влакана. Ако је систем беле воде неуравнотежен или су његов притисак и проток нестабилни, то ће утицати на разблаживање и концентрацију пулпе.

Степен победе

На млевење пулпе утиче неколико фактора, као што су притисак, концентрација, брзина протока, време, температура, стање сечива и вештина оператера. Ако се било који корак погрешно изврши, квалитет млевења пулпе ће бити погођен. Стабилизовање млевења је изазовно без континуираног праћења, али је неопходно за стабилну производњу папира.

1. Ефекти ниског степена ударања

Када је ударање прениско, примарни и секундарни зидови влакана нису адекватно разбијени. Бубрење влакана, сечење, фибрилација и формирање финих честица не испуњавају захтеве процеса.

То доводи до пребрзог одводњавања током обликовања, лошег везивања влакана и неуједначене структуре лима, што утиче на једнообразност, чврстоћу и глаткоћу.

2. Ефекти високог степена батинања

Повећано ударање побољшава чврстоћу везивања, али смањује просечну дужину влакана и тежину влажне мреже.

Прекомерно ударање убрзава сечење влакана, бубрење и фибрилацију, што отежава дренажу на жици, продужава водену линију и повећава садржај влаге у мокром платну.

Прекомерна влага може проузроковати утискивање или вишеструке ломове због недовољног притиска пресе.

Високо ударање такође повећава скупљање при сушењу, што доводи до промена у односима брзина између делова машине, утичући на димензије лима и смањујући чврстоћу и стабилност.

Однос пулпе

Однос пулпе зависи од фактора као што су карактеристике сировине, метода производње пулпе, перформансе машине и захтеви за врсту и квалитет папира. Након одређивања услова односа, строго придржавање процеса је кључно како би се избегли прекиди у производњи и повећани трошкови.

Однос дугих и кратких влакана

Одговарајући однос побољшава везивање влакана, уједначеност лима и чврстоћу, а истовремено смањује трошкове и побољшава ефикасност.

Премало дугих влакана смањује чврстоћу лепљења и чврстоћу влажног лима, узрокујући ломљење, док су прекомерно дуга влакна економски неисплатива.

Посебна разматрања

Хемијска пулпа од траве, са кратким влакнима, дебелим ћелијским зидовима и високим садржајем хемицелулозе, компликује производњу папира и утиче на квалитет. Да би се ублажили ови проблеми, могу се мешати квалитетнији материјали са дугим влакнима, као што су памук, дрво или ланена пулпа, упркос њиховој вишој цени. Правилно мешање дугих и кратких влакана је кључно за обезбеђивање глатке производње папира, испуњавање стандарда квалитета и постизање исплативости.

Време објаве: 24. јануар 2025.