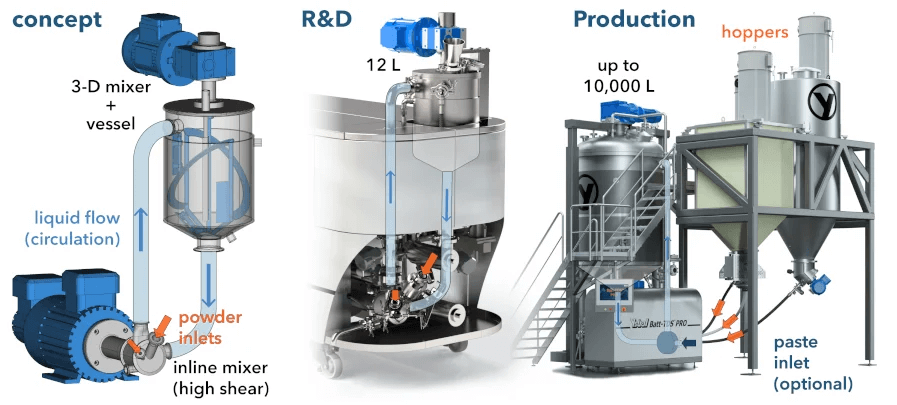

У сектору производње водоничних горивних ћелија, склоп мембранске електроде (MEA) служи као основна компонента за конверзију енергије, директно одређујући ефикасност и век трајања батерије. Први корак у производњи MEA путем преноса топлоте је мешање катализаторске суспензије – кључни корак који утиче на квалитет коначног производа. Овај процес захтева прецизно мешање Pt-C катализатора, растварача и везива како би се формирала равномерно диспергована стабилна смеша.

Традиционално мешање се мучи да прецизно контролише пропорцију сваке компоненте и стање дисперзије, што доводи до проблема као што су неравномерно премазивање и смањена каталитичка активност у наредним корацима. Примена...уграђени мерачи густине нуди револуционарно решење, омогућавајући прецизну регулацију односа компоненти и ефеката дисперзије кроз праћење промена густине муља у реалном времену.

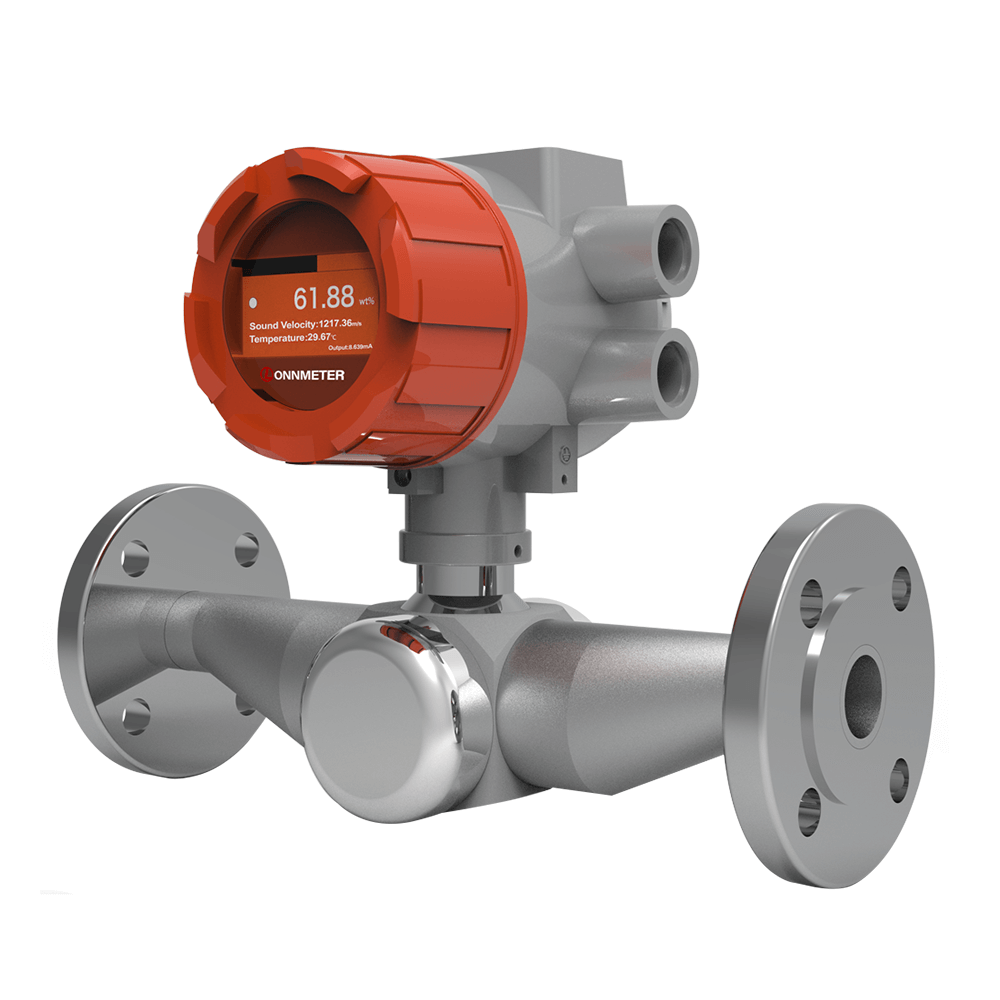

Lonnmeter Group, водећи произвођач и добављач линијских густиномера, посветио је деценијама пружању професионалних решења клијентима широм света. Ова решења су помогла бројним индустријским фабрикама, електранама и металуршким предузећима да смање трошкове и побољшају ефикасност.

Критична улога мешања муља

Перформансе MEA (механичких ентеријера) водоничних горивних ћелија у великој мери зависе од уједначености и стабилности каталитичких суспензија. На пример, анодне суспензије захтевају 15% Pt-C катализатора равномерно диспергованог у мешаном растварачу од 40% дејонизоване воде, 40% метанола и 5% раствора јономера; катодне суспензије захтевају веће уделе катализатора (20%) и везива (10%). Овај прецизан однос не само да утиче на физичка својства суспензије, већ директно утиче и на расподелу каталитички активних места и проводљивост протона.

Неправилна контрола густине може проузроковати агломерацију или седиментацију катализатора, што резултира неравномерном дебљином обложеног катализатора, па чак и укупним перформансама батерије. На пример, већа густина може указивати на прекомерно испаравање катализатора или растварача, повећавајући вискозност суспензије и узрокујући дефекте типа „поморанџине коре“ или „рупице“ током облагања; нижа густина може указивати на недовољан број катализатора, што не обезбеђује одговарајућа места за реакцију и смањује ефикасност батерије.

Ограничења традиционалне контроле густине муља

Традиционално мешање катализаторске суспензије ослања се на ручно мерење и офлајн тестирање у примарној фази. Овај приступ знатно заостаје за процесом у реалном времену – добијање резултата испитивања из узорковања често траје 15–30 минута, до када суспензија може ући у следећи процес, што доводи до значајног отпада приликом поновне обраде.

Ручне операције се тешко детектују у агломерацији наночестица катализатора. Поред тога, фактори попут промена температуре и испаравања растварача изазивају динамичке флуктуације густине у суспензијама, које традиционални процеси не могу да компензују у реалном времену, што додатно погоршава ризике од нестабилности квалитета.

Принцип рада и техничке предности

Да би се решили ови изазови, инжењери компаније Lonnmeter развили су линијске густиномере засноване на принципу Кориолисове силе, који мере фреквенцију вибрација флуида како би добили податке о густини у реалном времену са прецизношћу до ±0,001 г/цм³. Код мешања суспензије у водоничним горивним ћелијама, ови високопрецизни уређаји за праћење могу се инсталирати на излазу из резервоара за мешање или циркулационих цевовода како би континуирано прикупљали податке о густини и температури, при чему алгоритми компензације елиминишу утицај температуре на густину.

Поред Кориолисових густиномера, Лонметер је развио и друге линијске густиномере, као што су густиномери са звучном виљушком и ултразвучни густиномери, како би обезбедио интелигентне сензоре за праћење густине за различите радне услове. Када се открије да густина катодне суспензије прелази циљану вредност, систем аутоматски израчунава одступање и додаје одговарајућу количину растварача помоћу дозирајуће пумпе; ако је густина прениска, додаје се претходно диспергована матична течност катализатора. Ова динамичка контрола петље не само да исправља одступања формуле већ и предвиђа потенцијалне проблеме кроз анализу историјских података. Када флуктуације густине пређу прагове, систем активира аларме како би упозорио на потенцијалну неуједначену дисперзију или раздвајање фаза, додатно избегавајући незгоде са квалитетом серије.

Резултати континуираног праћења густине

Побољшана стабилност горивних ћелија

Лонметер линијски мерачи густине помогли су произвођачима горивних ћелија да постигну значајан напредак у мешању катализаторских суспензија. Кроз праћење у реалном времену и интелигентну регулацију, опсези флуктуација густине суспензије драстично су смањени са ±0,03 г/цм³ на ±0,001 г/цм³. Ово побољшање директно побољшава конзистентност производа и стабилност перформанси, повећавајући густину снаге горивних ћелија једног предузећа за 15%.

Значајно побољшана ефикасност производње

Време производње појединачних серија је скраћено, са годишњим уштедама које прелазе 300.000 долара у трошковима материјала и прераде. Штавише, примена линијских мерача густине оптимизовала је цео процес. Интегрисани са DCS системима, они омогућавају потпуно дигитализовано управљање од управљања формулама до праћења квалитета, постављајући темеље за производњу водоничних горивних ћелија великих размера.

Дубок значај за индустрију водоничне енергије

Као основни носилац чисте енергије, водоничне горивне ћелије се суочавају са двоструким изазовима побољшања перформанси и смањења трошкова. Примена технологије линијских мерача густине не само да решава кључне процесне проблеме у производњи MEA, већ и покреће технолошку надоградњу у целом ланцу индустрије водоничне енергије.

Ако тражитеуграђени процесни сензориДа бисте смањили трошкове и повећали ефикасност у аутоматизованој производњи, интелигентна инструментација Lonnmeter је један од ваших идеалних избора. Компанија нуди100 бесплатних узорака широм света—количине су ограничене, зато пожурите! Контактирајте нас да бисте добили бесплатно прилагођено решење и пријавили се за бесплатне узорке.

Време објаве: 06. јун 2025.